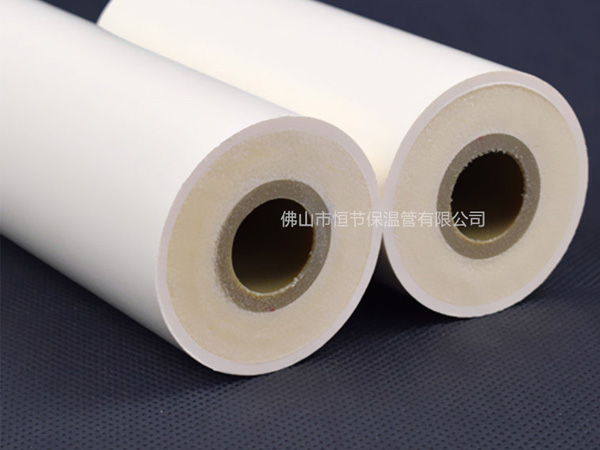

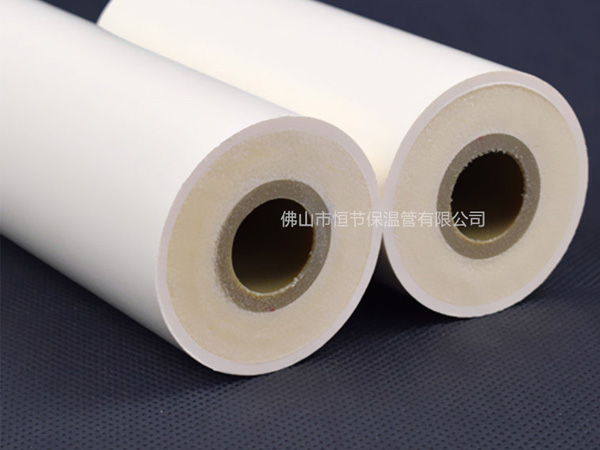

发泡保温管厂家讲解发泡管挤出成型的注意事项

来源:本站 时间:2021/1/23 9:34:01 次数:

一、发泡保温管的内外皮层和泡沫芯层的材料应在两台高速混合机中混合。

二、生产前,需要仔细调整成型模具中模具与芯轴之间装配间隙的均匀性。当生产中间隙不均匀影响壁厚时,只能微调。

三、生产前调整模与定径套的距离一般控制在120-200毫米范围内。在生产中,距离要根据工作经验来调整。如果发现芯材发泡很快,两种材料之间的距离要调小一些,否则要大一些。

四、除了皮层和芯层挤出机的规格不同(芯层挤出机的规格略大于皮层材料的规格)外,还应注意两台挤出机之间挤出熔融速度的匹配。在初始生产过程中,需要观察管坯内外层和芯层挤出材料的成型厚度和熔体流速的一致性,然后适当调整两台挤出机中螺杆的转速。

五、注意工艺温度控制对管坯成型质量的影响。熔体进口温度应控制在160-165℃,复合分流锥温度应控制在165-175℃,模具温度应控制在180-195℃。

六、控制拉拔管坯的速度,注意拉拔比在1.2-1.5范围内。

七、注意控制定型冷却水温度不超过15℃,管坯应充分冷却,以迅速减少或停止芯发泡材料的发泡过程。

那么今天的讲解就先到这里了,以上就是今天的全部内容,相信大家对发泡管挤出成型的注意事项也有了一定的认识。非常感谢您的耐心阅读。如还想了解更多关于发泡保温管的相关问题,您可以拨打右上角的服务热线,与我们咨询。

二、生产前,需要仔细调整成型模具中模具与芯轴之间装配间隙的均匀性。当生产中间隙不均匀影响壁厚时,只能微调。

三、生产前调整模与定径套的距离一般控制在120-200毫米范围内。在生产中,距离要根据工作经验来调整。如果发现芯材发泡很快,两种材料之间的距离要调小一些,否则要大一些。

四、除了皮层和芯层挤出机的规格不同(芯层挤出机的规格略大于皮层材料的规格)外,还应注意两台挤出机之间挤出熔融速度的匹配。在初始生产过程中,需要观察管坯内外层和芯层挤出材料的成型厚度和熔体流速的一致性,然后适当调整两台挤出机中螺杆的转速。

五、注意工艺温度控制对管坯成型质量的影响。熔体进口温度应控制在160-165℃,复合分流锥温度应控制在165-175℃,模具温度应控制在180-195℃。

六、控制拉拔管坯的速度,注意拉拔比在1.2-1.5范围内。

七、注意控制定型冷却水温度不超过15℃,管坯应充分冷却,以迅速减少或停止芯发泡材料的发泡过程。

那么今天的讲解就先到这里了,以上就是今天的全部内容,相信大家对发泡管挤出成型的注意事项也有了一定的认识。非常感谢您的耐心阅读。如还想了解更多关于发泡保温管的相关问题,您可以拨打右上角的服务热线,与我们咨询。

上一条:保温层对一体保温管都有什么影响